塑料产品使用周期短、自然降解困难,约80%的废弃塑料得不到合理处置,总体回收利用率低,造成严重的资源浪费和环境污染。聚氯乙烯(PVC)是五种通用塑料之一,其高氯含量导致热处理过程易产生含氯污染物,严重制约了塑料的资源化回收。 探索含氯混合塑料脱氯新工艺成为当前废塑料回收利用需要解决的瓶颈问题。

近日,胡艳军教授、周楠博士通过结合分步热解预处理和催化手段降低含氯混合塑料热解油中的氯含量,研究和讨论了预处理温度、不同升温速率和催化剂对工艺过程中有机氯和无机氯迁移转化的影响,最后得出制取低氯热解油的最佳预处理路线。

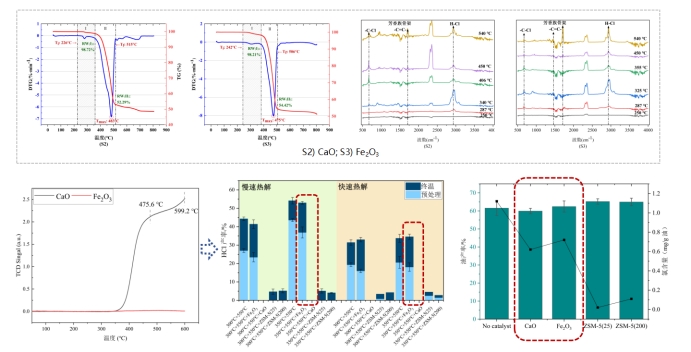

研究者发现脱氯温度需要控制在300-350 ℃之间,低于这个范围的温度不足以完全降解PVC,而高于这个温度范围则会导致不必要的能量消耗,还会造成二次氯化反应从而再次生成有机氯。其次,在升温速率9-50 ℃/min范围内,缓慢加热除了有较长的停留时间外,还可以使混合塑料内部的传热传质更加均匀,因此较慢的加热速率降低了热解油中的氯含量,如300 ℃预处理慢速加热比快速加热多释放7.69%的HCl,如图1所示。

图1. 混合塑料的TG-FTIR结果及气液两相的氯含量

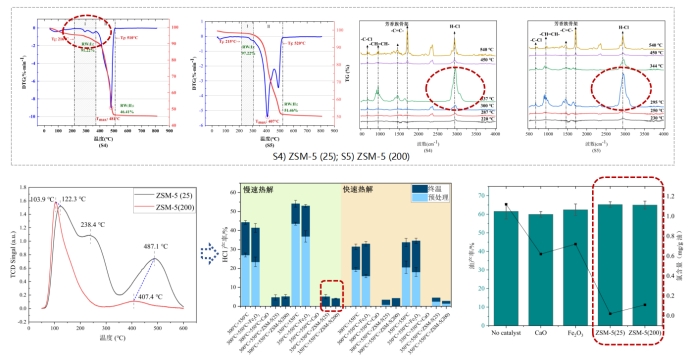

催化剂的添加可以使脱氯温度提前,其中ZSM-5(硅铝比25)的降温幅度最大。金属氧化物CaO和Fe2O3主要作为HCl气体的吸附剂,其对促进断键的作用效果不大,且吸附效果与碱度呈正相关。通过CO2-TPD检测发现,Fe2O3的碱性明显弱于CaO,且Fe2O3与HCl反应生成的FeCl3和Cl-Fe中间体稳定性差于CaCl2,如图2所示。

图2. 添加CaO和Fe2O3催化剂后混合塑料的脱氯行为及催化剂碱性对脱氯的影响

ZSM-5催化剂会促进 HCl 的释放,其对C-Cl 键断裂的辅助作用主要与表面的强酸性位点有关,ZSM-5的Brønsted 酸性位点越多,脱氯效果越明显。同时,ZSM-5的介孔结构能够吸附含Cl物质,沉积在ZSM-5表面的碳也能捕获HCl。热解实验中,在350 ℃预处理和550 ℃慢速热解热解条件下,添加ZSM-5(硅铝比25)催化剂获得到热解油品质最佳,氯含量最低达到了20 ppm。

图3. 添加ZSM-5催化剂后混合塑料的脱氯行为及催化剂酸性对脱氯的影响

上述研究成果以“Catalytic stepwise pyrolysis for dechlorination and chemical recycling of PVC-containing mixed plastic wastes: Influence of temperature, heating rate, and catalyst”为题发表于《Science of the Total Environment》(IF: 9.8)期刊上。研究获得国家自然科学基金项目(No. 52236008, 52170141),浙江省自然科学基金项目(No.LZ23E060004)和浙江省重点研发计划((No. 2022C03092)资助。

论文信息:Yanjun Hu, Mingzhe Li, Nan Zhou*, Hao Yuan, Qianqian Guo, Long Jiao, Zengyi Ma, Catalytic stepwise pyrolysis for dechlorination and chemical recycling of PVC containing mixed plastic wastes: influence of temperature, heating rate, and catalyst, Science of the Total Environment, 2024, 908, 168344.

全文链接:https://doi.org/10.1016/j.scitotenv.2023.168344